溢流阀等压力调节阀故障:溢流阀阀芯卡死在大开口位置,液压泵站输出的压力油通过溢流阀流回油箱,即压力油与回油路短接;也可能是压力控制阀的阻尼孔堵塞,淋膜机液压泵站,或者调压弹簧折断等原因而造成系统无压力。反之,当溢流阀阀芯卡死在关闭阀口的位置,则系统压力下不来在工作过程中发现压力上不去或压力下不来,则很可能是换向阀失灵,导致系统卸荷或封闭;或者是由于阀芯与阀体孔之间严重内泄漏所致。1、卸荷阀卡死在卸荷位置,系统总卸荷,压力上不去。2、系统内、外泄漏。3、阀安装板(集成块)内部有压力油通道与回油通道串通的位置。4、换向阀的阀芯未换向运动到位,造成压力油腔与回油腔窜腔,淋膜机液压泵站。5、液压缸活塞与活塞杆连接的锁紧螺母松脱,淋膜机液压泵站,活塞从活塞杆上跑出,使液压缸两腔互通。液压泵站在设备动行中要注意看有无异常噪声和振动。淋膜机液压泵站

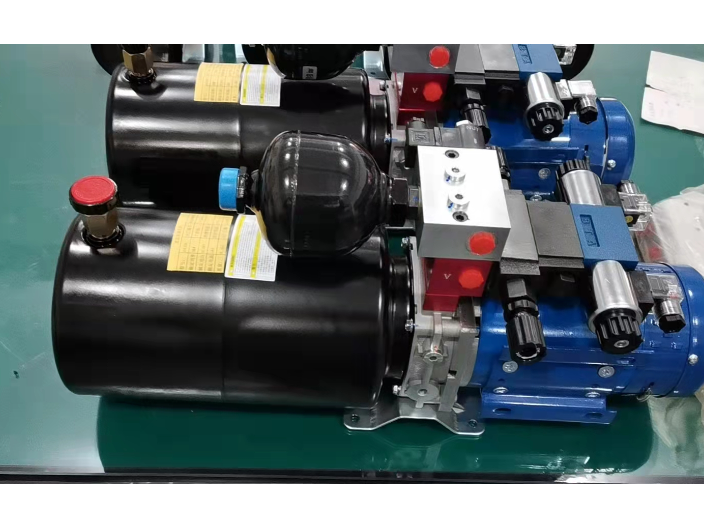

液压动力站的特点:1.原装进口国际有名意大利油泵,液压元件和国际发动机,品质保证,性能优越;2.发动机和油泵均装有机油机报警系统,以保护发动机和油泵;液压动力站;3.液压油污染指示表,可提醒及时更换液压油和滤芯。压力表可随时注意油泵工作状态;4.液压油风冷散热器,可更好的保证机器长时间地工作,延长油泵及其他工作元件的寿命;5.液压动力站装有双滤油器,可更好的保证液压油的清洁;6液压动力站.表面喷塑,漂亮美观,防锈耐蚀。秦皇岛非标高精度液压动力泵站液压泵站设备的维护:定期检查高压胶管根据使用情况需定期更换。

液压泵站维护与保养/液压泵站设备维护及保养: (1)、螺钉以及管接头的检查:对电机和液压泵的固定螺钉、管夹固定螺钉,液压缸耳环螺纹连接部位以及管接头需要每月检查一次; (2)、过滤器、空气滤清器:过滤器中的发讯装置发生报警时需要更换滤芯,空气滤清器里的干燥剂颗粒发生颜色变化后需进行更换; (3)、密封件,对液压缸的密封件需定期检查; (4)、油污染检验,对已确定换油周期(一般大于12月)的设备,应提前一周取样化验; (5)、压力表:根据使用的情况需要定期校验; (6)、高压胶管:根据使用情况需定期更换; (7)、电控部分:按电器使用维修规定、定期检查维修; (8)、根据使用工况,规定对泵、阀、缸等元件进行性能测定。尽可能采取在线测试办法测定其主要参数。

液压泵站维护与保养:在启动前的检查:(1)油箱量的液位是否正常;(2)行程开关和限位块是否紧固;(3)手动、自动循环是否正常;(4)电磁阀是否处于原始状态。在设备动行中的监视工况:(1)系统压力是否稳定在18MPa;(2)在恒定压力18MPa时,有无异常噪声和振动,噪声值不得高于90dB(A);(3)油液的温度是否在35——55℃范围内、不得大于60℃;(4)检查整个液压系统(恒压变量泵、系统管道、液压阀和油缸等)有无漏油现象发生;(5)电压是否保持在额定电压的+5%——15%。液压泵站在启动前的检查:电磁阀是否处于原始状态。

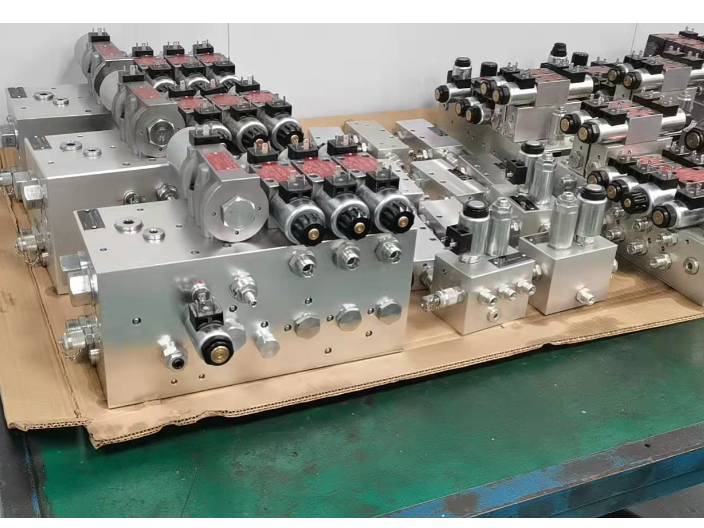

液压泵站的操作:液压泵站在进行操作时可以按照其客户要求进行各种设计以及灵活性大,整个设备的选购件丰富,可以根据用途选择较合适的元件,在运行时可以通过各种叠加阀,可以构成多种回路。液压泵站在低压使用条件下,其工作母机类可配合使用,低功率电磁阀,大量节省能源。液压泵站清洗时应该注意的事项:1.一般液压泵站清洗时,多采用工作用的液压油或试车油。不能用煤油、汽油、酒精、蒸气或其它液体,防止液压元件、管路、油箱和密封件等受腐蚀。2.液压泵站在清洗的过程中,其液压泵运转和清洗介质加同时进行,其清洗油液的温度为(50-80)℃时,系统内的橡胶渣是容易除掉的。3.在清洗的过程中,可用非金属锤棒敲击油管,可连续地敲击,也可不连续地敲击,以利清理管路内的附着物。液压泵站保养维护:马达轴与轴承应每年清洗及加润滑油一次。淋膜机液压泵站

液压泵站的整体体积比较小且结构简单,在运行时对油的清洁度要求不严,价格是比较便宜的。淋膜机液压泵站

液压泵站系统油缸转向故障分析:液压站采用液压转向,不但结构简单,还有利于转向液压系统操作和维护,很大提高了液压机器的可操纵性和驾驶舒适性。然而,在液压油从油缸到工作元件的过程中,任何环节出现问题,对分析、排转向液压缸:油缸出现问题的现象肉眼能看到漏油,或机器在不平的路上行走时,前轮会自动的“到处乱跑”。其主要原因就是油缸内活塞上的油封漏油。此时,应按照产品型号换上合格的油封,并确保装配时高度清洁,同时保证活塞上的两个油封唇口都向外,问题即可解决。当转向机构出现故障时,然后根据各部件的维修标准,进行认真细致的维修,一般都能解决问题。淋膜机液压泵站

文章来源地址: http://jxjxysb.yybyjgsb.chanpin818.com/yyjyyj/yeyaxitong/deta_8928565.html

免责声明: 本页面所展现的信息及其他相关推荐信息,均来源于其对应的用户,本网对此不承担任何保证责任。如涉及作品内容、 版权和其他问题,请及时与本网联系,我们将核实后进行删除,本网站对此声明具有最终解释权。

[VIP第1年] 指数:3

[VIP第1年] 指数:3